솔브레인 사업

· 반도체소재 : High-k 전구체, Etchant/Cleaning 소재, CMP Slurry

· 디스플레이소재 : BM(Black Matrix, RGB 사이 간격유지), PDL(Pixel Define Layer, RGB를 빛으로부터 보호), Think Glass(디스플레이 앞,뒤 얇은 유리막형성)

· 이차전지소재 : 전해액, 리드탭(Lead Tab, 전해액누수방지+외부전기연결)

기회

·

· Low-k 전구체 연구개발 중

· 3D NAND 수요 증가 > 에칭가스(HF, 불화수소) 수요증가 > 동사 매출액 증가 가능

· 주요고객사 : 삼성전자, SK하이닉스, LG디스플레이, 삼성디스플레이

리스크

·

·

업데이트 :

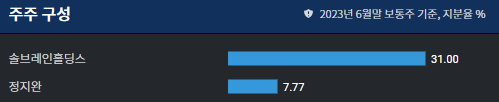

주주구성(23.6월 기준) :

솔브레인

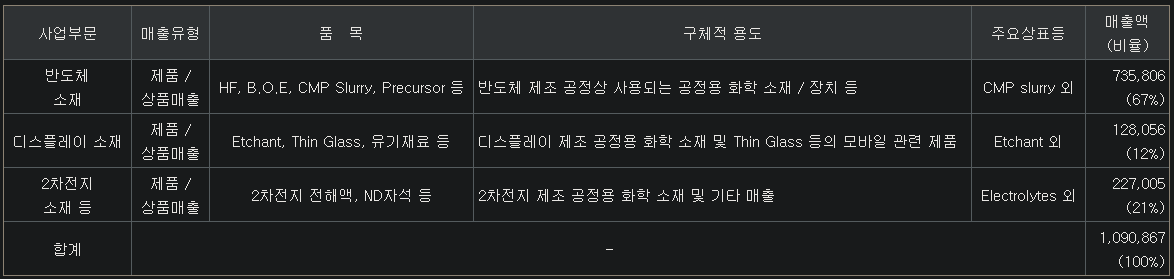

솔브레인은 반도체소재( High-k 전구체, Etchant/Cleaning 소재, CMP Slurry), 디스플레이소재(BM : Black Matrix, RGB 사이 간격유지, PDL : Pixel Define Layer, RGB를 빛으로부터 보호, Think Glass : 디스플레이 앞,뒤 얇은 유리막형성), 이차전지소재(전해액, Lead Tab : 전해액누수방지+외부전기연결)를 생산하는 소재업체입니다. 반도체소재에서는 High-k, 디스플레이소재에서는 PDL, 이차전지소재는 전해액이 가장 유망한 사업분야라고 할 수 있어요.

반도체소재 : High-k 전구체, Etchant/Cleaning 소재, CMP Slurry

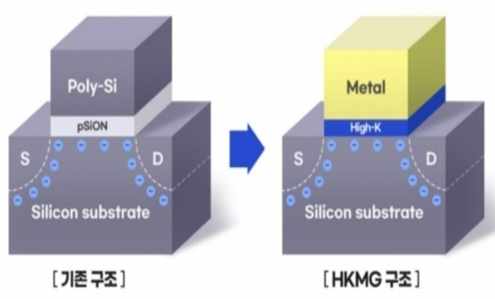

솔브레인은 High-k 전구체(Precursor) 소재를 CVD, ALD 방식으로 생산하는데요. 점차 미세화되어가는 반도체 때문에 전하를 저장하는 캐패시터(Capacitor)의 부피도 줄어들어야만 했는데요. 하지만, 더욱 더 고사양화 되어가는 IT기기들 때문에 전기를 더 써야하는 상황이 되었죠. 그래서, 전자를 잘 모을 수 있는 High-k 유전물질이 등장한 것입니다. High-k는 기존 SiO2(실리콘옥사이드)에서 HfO2(하프늄옥사이드) 소재로 바뀌었고요. 솔브레인은 이 HfO2 전구체를 만들고 있다고 보면 되요. 여기서, 전구체란 도자기를 만들기 전 찰흙이라고 생각하면 되요. 완성품이 되기 전의 상태인 것이죠.

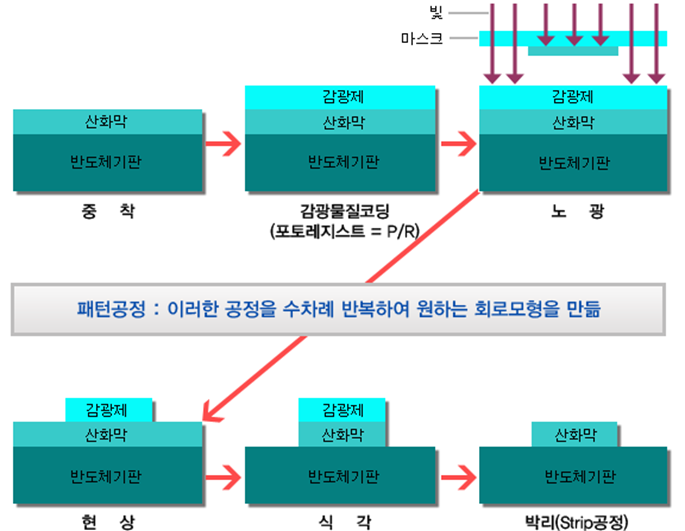

솔브레인은 반도체 공정의 식각과 세정에 쓰이는 소재도 공급을 하는데요. 제가 포스팅한 '반도체8대공정, 3분 정리'를 못본 분들은 꼭 참고하길 바랍니다. 아래 그림을 보면, 노광공정에서 회로를 새긴 후 식각공정에서 회로를 제외한 나머지를 깎는 것을 알 수 있는데요. 이때, 습식소재로 HF(Hydrofluoric Acid), BOE(Buffered Oxide Etchant)를 솔브레인은 판매를 하죠.

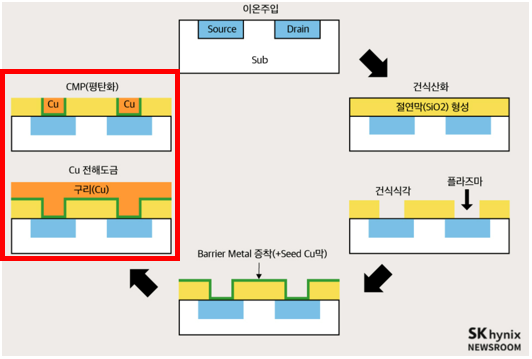

그리고, 마지막 반도체소재로는 구리도금액과 CMP Slurry를 생산하는데요. 구리도금은 Cu metalizing이라고도 하는데요. 구리가 전도성이 우수하고 저항값도 낮아서 전자가 이동하는데 가장 훌륭한 후보 중 하나이죠. 다만, 구리는 CVD, ALD 같은 화학적인 방식으로 도금하기가 어렵기 때문에 웨이퍼 위에 직접 도금을 해줘야하는데요. 아래 그림을 보면 더 이해가 쉬울 거에요. 식각이 끝난 웨이퍼위에 구리로 막을 입히고 구리액을 채워넣는 방식인 것이죠.

다만, 다시 산화-노광-식각을 거쳐야하기 때문에 필요하지 않은 구리도금액 부분을 없애고 평탄화작업이 필요한데요. 이를 CMP(Chemical Mechanical Polishing)이라고 합니다. 말 그대로 화학적(Chemical), 기계적(Mechanical) 방식으로 연마(Polishing)하는 것이죠. 여기서 솔브레인은 소재업체이기 때문에 CMP에 사용되는 Slurry를 공급하는 것을 잊어서는 안돼요.

디스플레이 소재 : BM(Black Matrix, RGB 사이 간격유지), PDL(Pixel Define Layer, RGB를 빛으로부터 보호), Think Glass(디스플레이 앞,뒤 얇은 유리막형성)

솔브레인은 디스플레이 식각액, 세정액도 만드는데요. 디스플레이 공정은 반도체랑 거의 차이가 없어요. 그렇기 때문에, 디스플레이 포토공정에서 회로를 새기고 난 후 나머지 산화막을 깎는 식각공정에서 식각액(Etchant)이 쓰입니다.

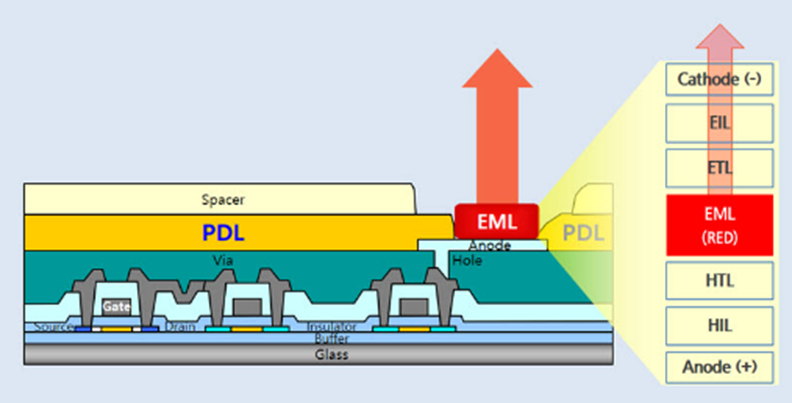

식각액 뿐만 아니라, LCD의 컬러필터, RGB픽셀을 각기 사이에서 구분해주는 BM(Black Matrix)까지 생산을 합니다. LCD는 국내 디스플레이 제조사들이 그만두고 있기 때문에, OLED로 점차 넘어가고 있는데요. 솔브레인은 기존에 편광판의 역할을 대신하는 PDL(Pixel Define Layer)를 만들어요. LCD의 Black Matrix와 마찬가지로 RGB의 구분과 빛의 간섭현상으로 인한 뿌연현상을 방지해주는 것이죠.

특히, OLED 유기재료를 기존에 증착하는 방식에서 잉크젯으로 바뀔 가능성이 대두대고 있는데요. 일단, 기존에 증착방식은 강력한 열을 사용해야하기 때문에 비용, 환경문제가 심했어요. 잉크젯 방식은 프린팅 방식으로 잉크를 위에서 아래로 떨어트리는 것이기 때문에 주목받고 있습니다. 동사는 잉크젯용 OLED PDL도 공급합니다.

마지막으로 OLED는 앞, 뒤로 얇은 글래스(Thin Glass)가 들어가는데요. 이 역시도 솔브레인이 공급합니다.

이차전지소재 : 전해액, 리드탭(Lead Tab)

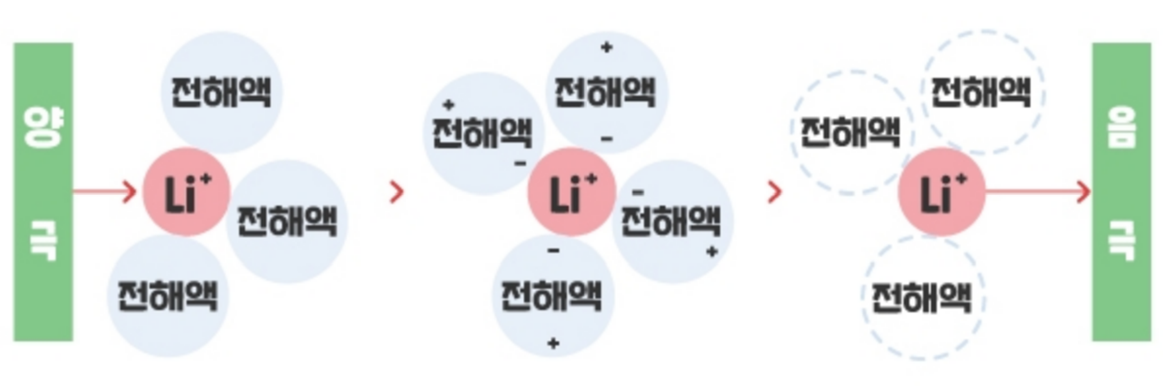

솔브레인은 이차전지소재인 전해액과 리드탭을 만들기도 해요. 전해액은 양극과 음극 사이에서 리튬이온이 움직이는데 도움을 주는 역할을 하는 소재인데요. '이차전지, 3분만에 이해'를 참고하기를 바랄게요.

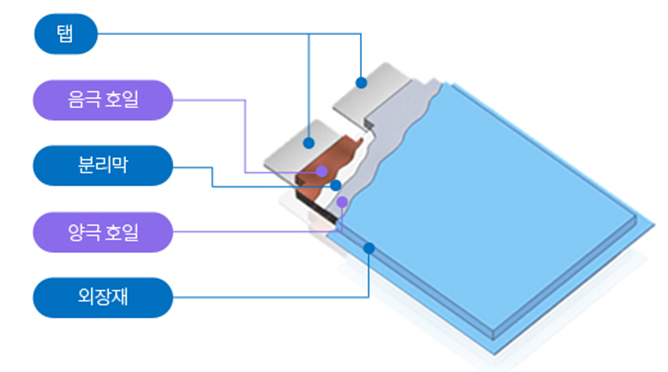

리드탭이라는 것도 생산하는데요. 리드탭은 전해액이 새지 않게 막아주는 동시에 외부의 전기와 연결역할까지 해요. 그러면, 전기전도성이 있어야겠죠? 그래서 리드탭의 소재는 전도성이 우수한 구리, 알루미늄, 니켈 등이 사용이 됩니다.

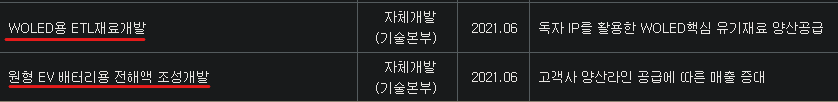

연구실적으로 보는 솔브레인의 현 주소 :

개인적으로 솔브레인의 연구실적과 연구계획을 보면 동사의 현 상황과 미래 비전이 보인다고 생각을 하는데요. 같이 몇 개만 살펴볼까요.

솔브레인은 전자수송층에 해당하는 ETL(Electron Trasporting Layer, 전자수송층) 유기재료를 공급하죠. 수송층은 말 그대로 -전하를 갖는 전자를 발광층(EML, Emission Middle Layer)에 옮겨주는 역할을 해요. 아래 정공수송층(HTL, Hole Transporting Layer)이 +극인 정공을 가져오면 전자와 만나서 빛이 발생하는 원리인 것이죠. 점차 디스플레이가 기존 LCD에서 OLED로 넘어가면서 OLED만 갖는 유기발광층 소재의 수요가 커져가고 있어요.

또 다른 R&D실적을 보면, 원통현 배터리 전해액을 연구개발한 것을 볼 수 있어요. 원통형배터리는 테슬라가 적극적으로 사용하면서 유명해졌는데요. 에너지밀도가 높고 비용문제를 4680배터리 같은 큰 사이즈로 해결하면서 더욱 주목받고 있습니다. 양극과 음극사이에서 리튬이온이 이동하면서 충전, 방전이 되는 것이 2차전지이죠. 이러한 리튬이온이 이동할 수 있게 끌어주는 것이 전해액이기에 앞으로의 시장성은 분명합니다. 제가 포스팅한 '천보, 전해액 전문으로 고평가 충분'을 참고하면 투자아이디어를 얻을 수 있을 거에요.

솔브레인에 대한 지속적인 업데이트는 맨 위 상단을 참고하면 유익합니다 :)

'반도체소재 > High-k, Low-k' 카테고리의 다른 글

| 디엔에프, High-k, Low-k 둘다하고 엄마가 솔브레인 (쉽게설명!) (0) | 2024.03.26 |

|---|---|

| 레이크머티리얼즈, 반도체-태양광-LED-석화촉매 모든 소재가능(쉽게설명!) (0) | 2023.08.10 |

| 오션브릿지, High-k+Lok-k 얹고 이차전지장비 하나 더! (쉽게설명) (0) | 2023.08.07 |

| 제이아이테크, High-k, Low-k보고 희귀가스까지 본다면 반드시(쉽게설명!) (0) | 2023.05.22 |